- 多数の材料と複雑な工程の管理に時間がかかり、人手不足も深刻化していた

- バーコードによる工程管理は読み取りに手間がかかり、ミスも発生していた

- タイヤなどの部品使用履歴の管理が不十分で、販売後のトレーサビリティが困難だった

自動車業界の製造現場を支えるRFID技術の最前線

- RFIDによる在庫・ロケーション管理で、原材料の探索・出庫が効率化

- 複数同時読み取りによる工程管理で、作業時間と人為的ミスを大幅削減

- 部品にRFIDを内蔵することで、出荷〜リサイクルまでの使用履歴管理が可能に

課題

製造現場では、多数の材料や複数の製造工程の管理が不可欠であり、人手不足への対応も急務となっていました。また、製造番号や作業指示のデータを迅速に把握・伝達する仕組みが整っておらず、作業指示の伝達や各車両のステータス情報の取得が遅れることが課題でした。

解決策

原材料管理

原材料の入庫時にRFIDラベルを取り付け、ID情報と材料の管理番号、保管場所(ロケーション情報)を紐づけることで、在庫の所在を正確に把握できるようになります。工場内では、各製造工程に応じて材料の出庫や返却が繰り返されるため、RFIDによるトレースが材料管理の精度を向上させます。また、材料使用時にリーダーでRFIDラベルを読み取ることで、在庫数をリアルタイムに把握することができます。材料の欠品は生産ラインの稼働に影響するため、システムと連携し、在庫数と発注点をもとに自動的に発注できる仕組みの構築が理想とされます。

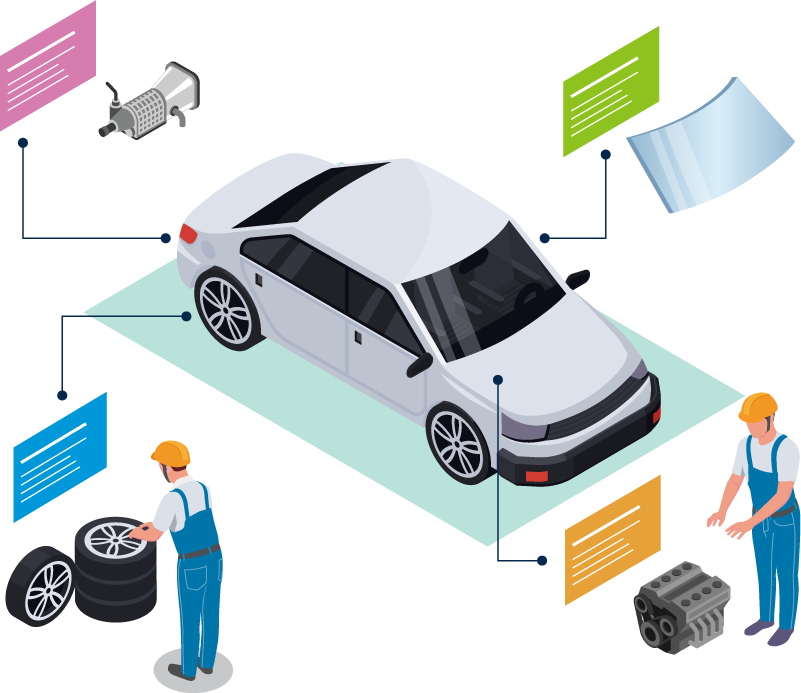

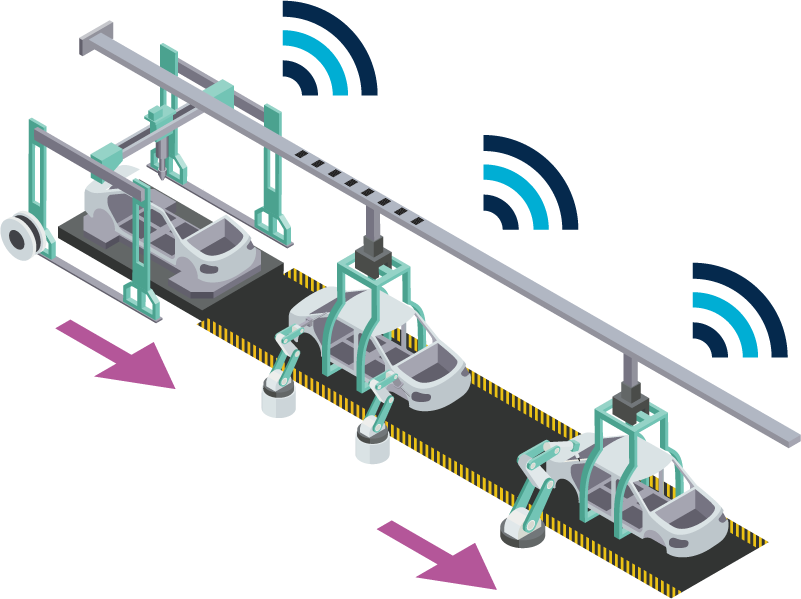

製造工程管理

生産管理の一環として、各仕掛品にRFIDラベルを取り付け、各工程でそのID情報を読み取ることで、仕掛品単位での工程管理が可能になります。従来はバーコードやQRコードで対応していましたが、1点ずつの読み取りが必要なため、作業に時間がかかるほか、読み漏れや重複読みといった人為的ミスも発生していました。RFIDの特長である複数同時読み取りにより、工程管理の精度向上に加えて、作業者の負担軽減も実現します。また、リアルタイムで工程管理を行うことで、業務停滞や生産性低下の要因となっているボトルネックの特定と改善が可能になります。

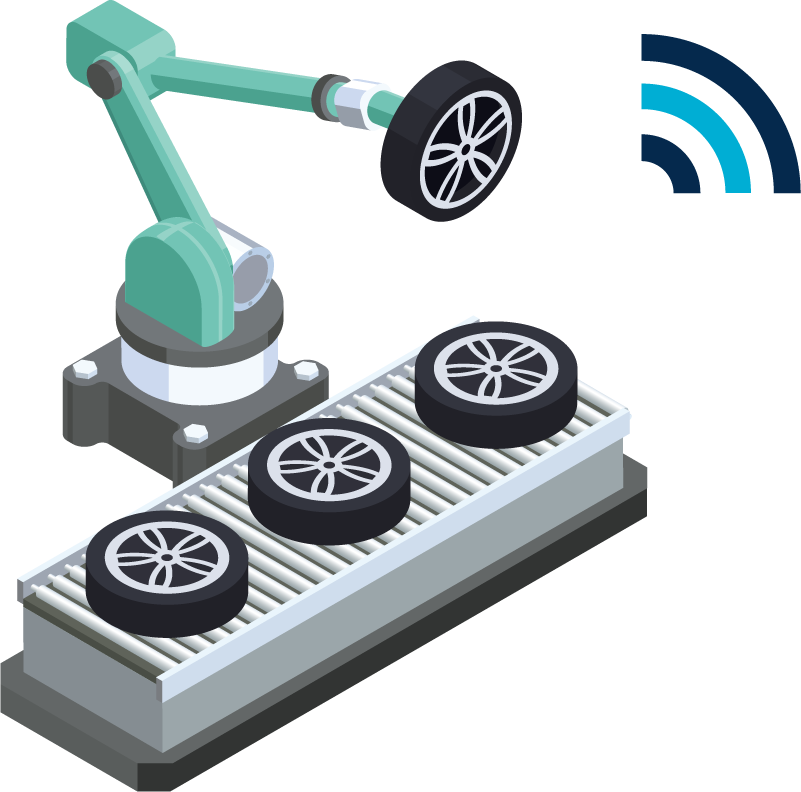

使用履歴の管理

RFIDをタイヤに内蔵することで、出荷・装着・リサイクルといった使用履歴の管理が可能になります。これにより、タイヤのトレーサビリティが向上し、販売後も保守や点検、交換といったアフターサービスを通じて継続的に利益を確保する方法が検討されています。

初めての方でも分かりやすく解説します。

OTHER CASE STUDYその他事例

RFIDでアパレル業務の棚卸、入出庫管理、商品検索、会計業務の効率化を実現

RFIDで変わるレンタルサービスの現場。在庫管理からマーケティングまでをスマート化